在新能源车快速发展等市场旺盛需求的推动下,全球锂电池隔膜市场增长迅猛。经过近几年的发展,国内中低端锂电市场应用领域基本认可了国产隔膜产品,干法隔膜基本完成进口替换,但由于湿法隔膜在生产技术上存在较高壁垒,生产线建设周期长且达产时间和实际产能不易确定,中高端湿法隔膜大多仍然依赖进口,60%以上中高端市场仍被美国、日本等国外隔膜厂商所占有。

国内企业开始布局湿法 依赖进口依然严重

随着2016年底,国家财政部、工信部、科技部和发改委联合发布《关于调整新能源汽车推广运用财政补贴政策的通知》,将电池能量密度作为补贴的重要指标,三元电池成为锂电企业战略布局的重要阵地。三元电池追求高容量与安全性的统一,要求产品体积轻薄化,对此湿法隔膜成为最佳之选。

为了适应行业发展变化,抢占中高端市场,国内锂电隔膜企业纷纷布局湿法隔膜。2016年对于湿法隔膜来说是全面开花的一年,众企业纷纷建设生产线。据相关企业2017年发布的公告显示,沧州明珠目前湿法隔膜产能已达5500万平米,2017年还将持续放量;星源材质于2017年上半年投产两条湿法产线,新增湿法产能4000万平米;中材科技目前也已引进产品性能更好的、最新湿法双向拉伸技术。

国内企业纷纷投产、扩产湿法产能,以应对新能源汽车产业市场对湿法隔膜的需求,但实际情况却不如想像的乐观。就湿法隔膜供需市场来看,湿法隔膜成品依赖进口依然严重。那么,湿法隔膜国产化具体存在哪些困难呢?

国产湿法隔膜三大难点

难点一:基体原料研发能力不足 困扰产品自主性

基体材料的稳定性直接影响到隔膜的性能。基体原材料研发能力不足是我国湿法隔膜生产目前存在的主要问题,基体材料包括聚丙烯、聚乙烯以及添加剂等。国际隔膜供应商如日本旭化成、动燃化工以及美国Celgard等企业都拥有自己的高分子研究室,可以独立研发和生产基体材料。而我国目前的状况是上游产业链中对基体材料的研发不足,以及隔膜企业自身对基体材料的研发能力不足,导致大部分企业的基体材料多是外购。自主研发实力不足,造成湿法隔膜原料上受制于人。

难点二:精密控制不够 影响产品一致性

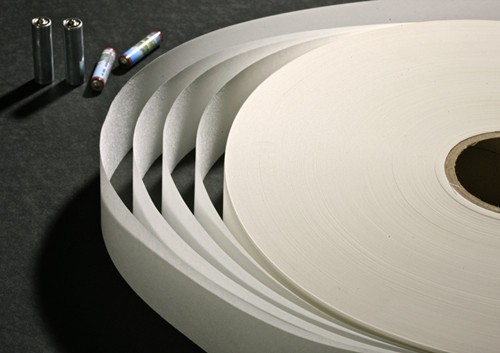

湿法隔膜生产流程分为6大系统:投料和配料系统、挤出混合系统、铸片冷却系统、拉伸系统、收卷系统和洗涤烘干系统。每一个系统在运行时都需要较高的精度保障,精密控制能力不足造成湿法隔膜厚度不均、微孔状态不易呈现、孔隙率变大等问题造成隔膜一致性差。因此湿法隔膜工艺的精密控制程度也至关重要。

难点三:设备投资成本高、周期长造成产品停滞性

湿法工艺生产电池隔膜产品,目前所需设备多数为进口,国内设备生产厂商少。3月24日,中科华联中国湿法锂电池隔膜装备制造基地在青岛揭牌,但是面对“僧多粥少”的局面无法快速满足隔膜企业的设备需求,在这种情况下,解决方案还是选择进口,据了解,如果从日本进口一条完整的湿法隔膜生产线,采购成本上亿元,交货期通常在10个月以上,对于生产企业来说,这是一个漫长的过程,这也是造成我国湿法隔膜生产供不应求的重要原因。

“木桶”效应众所周知,劣势决定优势。可以看出,我国中高端湿法隔膜生产的短板不只是一块,在其发展过程中,上游原材料的研发力不足、企业自身工艺精度控制能力不足以及湿法隔膜整套设备生产企业不成熟等问题,导致我国中高端湿法隔膜严重依赖进口的现状。想要改变这种局面,唯有将短板一块一块增长或换掉。